四、生物分離&醫(yī)用-安心&保健康

膜分離純化過程通常不涉及酸堿、有機(jī)溶劑的使用及熱處理,能夠避免化學(xué)物質(zhì)的殘留,同時(shí)能有效避免某些成分失活或變性。這使膜分離技術(shù)在生物分離領(lǐng)域具有顯著優(yōu)勢,讓生物產(chǎn)品更安全、更有效。

以蔗糖生產(chǎn)為例,采用傳統(tǒng)化學(xué)清凈法(即碳酸法和亞硫酸法)制備的蔗糖色度較高,并可能殘留二氧化硫等有害物質(zhì)。此外,甘蔗混合汁在化學(xué)清凈過程中會(huì)產(chǎn)生大量固體廢棄物和廢糖蜜,嚴(yán)重降低了糖的回收率。中國科學(xué)院過程工程研究所萬印華研究員、羅建泉研究員團(tuán)隊(duì),與廣東廣墾糖業(yè)集團(tuán)及廣州中糖生物科技有限公司聯(lián)合合作,經(jīng)過5年的研究,終于在2019年成功量產(chǎn)了全球首批膜法制糖產(chǎn)品。在首批生產(chǎn)中實(shí)現(xiàn)了噸糖節(jié)支百元、節(jié)能20%、增收千元,噸蔗產(chǎn)糖率提高20%及廢料“零排放”。該工藝具有高安全、高效益、高質(zhì)量、低物耗和低能耗的優(yōu)勢,顛覆了140余年的傳統(tǒng)制糖工藝,帶來了節(jié)支、增收、減排的多重效益,也是高新科技在更廣泛的產(chǎn)業(yè)領(lǐng)域中助推高質(zhì)量發(fā)展的成功嘗試,為傳統(tǒng)糖業(yè)供給側(cè)結(jié)構(gòu)帶來質(zhì)的飛躍,繼而為破解國內(nèi)糖業(yè)困局,開辟出一條全新的路徑。相關(guān)技術(shù)已經(jīng)在廣東、廣西和云南等地的糖廠推廣應(yīng)用。

萬印華研究員、羅建泉研究員團(tuán)隊(duì)在膜法制糖領(lǐng)域深耕多年的研究成果和工業(yè)化進(jìn)展(圖片來源 膜科學(xué)與工程)

另外,膜分離技術(shù)在以生物藥制備和高附加值生物產(chǎn)品的分離與純化為代表的生物分離領(lǐng)域正逐漸受到越來越多的關(guān)注。它已在蛋白質(zhì)等生物大分子的分離、濃縮、脫鹽,藥液的純化精制,以及生物藥制備中的除菌和除病毒等方面展現(xiàn)出顯著的優(yōu)勢。

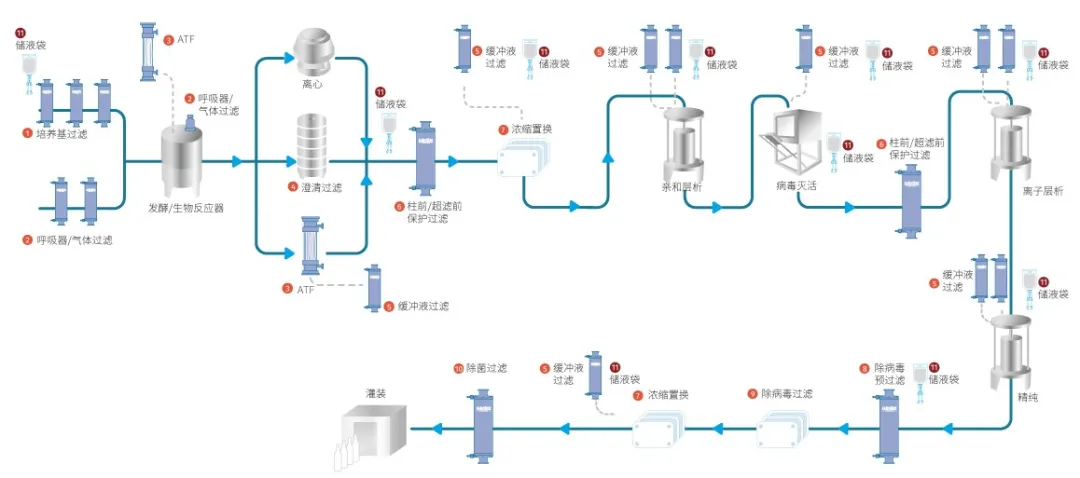

在新型冠狀病毒(COVID-19)肆虐全球期間,疫苗、抗體藥物、血液制品等生物藥物發(fā)揮了巨大的作用。雖然目前已有多種生物藥物的分離純化方法,但膜分離技術(shù)幾乎在所有生物藥物制備的上下游工藝中都扮演著關(guān)鍵角色,為提高生物藥物的生產(chǎn)效率和安全性做出了重要貢獻(xiàn)。上游工藝中,膜分離技術(shù)用于培養(yǎng)基過濾、氣體過濾,以確保細(xì)胞培養(yǎng)的安全與穩(wěn)定;下游工藝中,則用于澄清過濾、濃縮滲濾、除病毒過濾、除菌過濾、緩沖液置換、產(chǎn)品脫鹽和預(yù)制劑等步驟。

(圖片來源 pixabay)

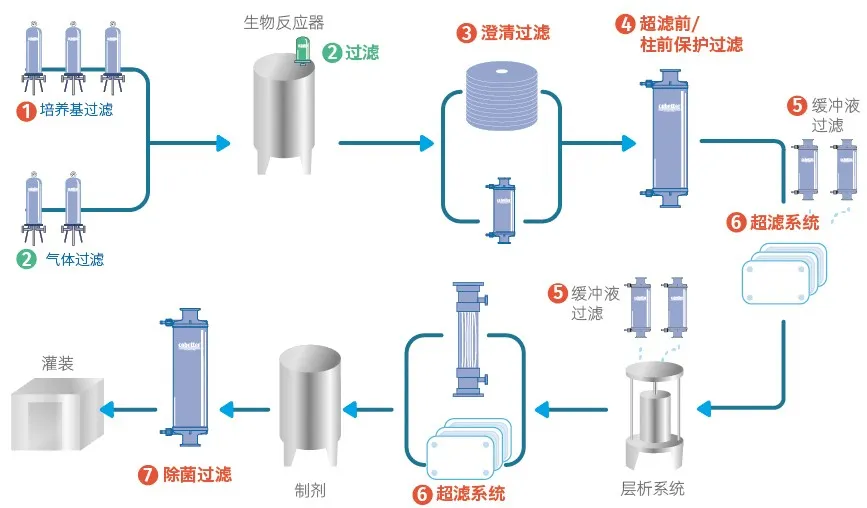

作為國內(nèi)資深的膜技術(shù)公司,杭州科百特過濾器材有限公司(以下簡稱“科百特”)在生物制品用膜材料和膜分離技術(shù)領(lǐng)域深耕多年,目前能夠?yàn)橐呙纭⒀褐破贰慰顾幬铩⒅亟M蛋白藥物等生物藥的制備提供全流程膜工藝解決方案。其中,除病毒過濾技術(shù)作為一種有效的物理清除病毒步驟,因其操作簡單溫和、機(jī)制明確且易于驗(yàn)證,已廣泛應(yīng)用于純化工藝中的病毒安全保障。

科百特疫苗過濾全流程膜工藝解決方案(圖片來源 科百特)

在2021年之前,除病毒過濾膜這一對(duì)生物藥安全性至關(guān)重要的關(guān)鍵技術(shù)一直被國外公司壟斷,主要廠商包括AsahiKasei Bioprocess、Millipore、Pall和Sartorius等。這一壟斷局面導(dǎo)致我國在COVID-19疫情爆發(fā)期間一度出現(xiàn)斷供的困境。2021年,科百特自主研發(fā)并推出了ViruClear VF除病毒系列濾器,成功打破了國外公司在除病毒產(chǎn)品上的壟斷。此外,杭州九齡科技有限公司和賽普(杭州)過濾科技有限公司也相繼推出了相應(yīng)的除病毒過濾膜(膜包),進(jìn)一步推動(dòng)了國內(nèi)除病毒過濾技術(shù)的發(fā)展。

科百特單抗過濾全流程膜工藝解決方案(圖片來源 科百特)

體外膜肺氧合(ECMO)系統(tǒng)是用于治療急性呼吸疾病、等待肺移植及心血管手術(shù)等過程中不可或缺的重要醫(yī)療設(shè)備。自COVID-19爆發(fā)以來,ECMO在危重癥患者的救治中發(fā)揮了至關(guān)重要的作用。2023年之前,ECMO市場一直被國外品牌壟斷,如邁柯唯、美敦力和索林等,其中邁柯唯一度占據(jù)了國內(nèi)約70%的市場份額。直到2023年1月,深圳漢諾醫(yī)療科技有限公司生產(chǎn)的國產(chǎn)首款ECMO設(shè)備才正式獲批,填補(bǔ)了國內(nèi)市場的空白。在ECMO系統(tǒng)中,氧合膜是關(guān)鍵組件,負(fù)責(zé)替代肺部為血液補(bǔ)充氧氣并移除二氧化碳,需要具有高效氣體傳質(zhì)和阻止血液滲漏浸潤的特點(diǎn),在結(jié)構(gòu)上要求氧合膜具有均勻通透的主體和超薄致密的表層。聚4-甲基-1-戊烯(PMP)是目前氧合膜使用的最佳材料,相關(guān)產(chǎn)品及制備關(guān)鍵技術(shù)之前一直被美國3M公司壟斷。

(圖片來源 pixabay)

清華大學(xué)(化工系)-中國石油化工股份有限公司北京燕山分公司醫(yī)用膜材料聯(lián)合研究中心王曉琳教授、林亞凱副研究員團(tuán)隊(duì)突破了半經(jīng)驗(yàn)式稀釋劑篩選方式,提出了稀釋劑快速定向篩選準(zhǔn)則,制備了具有通透海綿結(jié)構(gòu)主體結(jié)構(gòu)的PMP膜,其氮?dú)馔亢涂菇櫺阅芫鶅?yōu)于商品PMP膜,獲得了國內(nèi)該細(xì)分領(lǐng)域的第一個(gè)授權(quán)發(fā)明專利,打破了美國3M公司在該領(lǐng)域的專利壟斷。但是由于目前PMP樹脂還只能依賴進(jìn)口,團(tuán)隊(duì)還探索使用原料自主可控、價(jià)格更便宜、氣體滲透性能更優(yōu)異的聚丙烯(PP)制備中空纖維氧合膜。為了解決PP膜血漿滲漏問題,團(tuán)隊(duì)采用復(fù)合相分離法制備了具有梯度孔以及外表面致密的PP氧合膜,其性能已于PMP膜接近。同時(shí),聯(lián)合研究中心還在積極推進(jìn)PMP和PP樹脂的國產(chǎn)化進(jìn)程,并已取得一定進(jìn)展。

五、還有很長的路要走

盡管我國在膜分離領(lǐng)域取得了顯著成果,特別是在中低端膜材料的研發(fā)和生產(chǎn)方面,但與國際領(lǐng)先水平相比,仍存在明顯差距。在高端膜材料技術(shù)、研發(fā)創(chuàng)新能力、生產(chǎn)工藝及技術(shù)集成、膜模塊設(shè)計(jì)與系統(tǒng)集成、知識(shí)產(chǎn)權(quán)布局以及應(yīng)用市場的成熟度與多樣化等方面,我國尚有不足。高端膜材料在分離精度、抗污染性和耐用性方面要求更高,尤其是在長期運(yùn)行中的化學(xué)、熱、機(jī)械穩(wěn)定性上,國產(chǎn)膜產(chǎn)品多無法與國際頂尖水平媲美。此外,國產(chǎn)膜的生產(chǎn)設(shè)備在生產(chǎn)效率、精度及產(chǎn)品一致性方面也亟待提升,與國外先進(jìn)水平相比仍存在差距。外資企業(yè)憑借長期積累的技術(shù)經(jīng)驗(yàn)和完善的售后服務(wù),膜產(chǎn)品應(yīng)用領(lǐng)域更加廣泛,并且已建立了良好的市場信任度和客戶黏性。而國產(chǎn)膜產(chǎn)品的應(yīng)用則主要集中在國內(nèi)中低端的工業(yè)水處理、污水處理等領(lǐng)域,在高端市場的占有率相對(duì)較低。

(圖片來源 pixabay)

在膜產(chǎn)品方面,與其他產(chǎn)品類似,我國膜產(chǎn)品也存在低端膜材料產(chǎn)能過剩,而高端膜材料尚未實(shí)現(xiàn)國產(chǎn)化替代的局面。造成這一現(xiàn)狀的重要原因之一是膜分離技術(shù)在“學(xué)、研、產(chǎn)”各個(gè)環(huán)節(jié)存在不足,且三者之間的協(xié)同仍顯不足。

在“學(xué)”方面,知識(shí)體系的更新尚未跟上產(chǎn)業(yè)升級(jí)的步伐。產(chǎn)業(yè)轉(zhuǎn)型對(duì)知識(shí)技能提出了新的要求,但高等教育的知識(shí)體系調(diào)整相對(duì)緩慢。盡管膜分離技術(shù)在科研和產(chǎn)業(yè)應(yīng)用領(lǐng)域已逐漸升溫,但在本科教育中的滲透率較低,國內(nèi)專門開設(shè)相關(guān)課程的高校數(shù)量有限,且多為選修課。因此,本科生對(duì)膜分離技術(shù)的認(rèn)知不足,進(jìn)入研究生階段的相關(guān)課題研究時(shí),往往缺乏扎實(shí)的基礎(chǔ)。今年3月11日,國內(nèi)首家膜技術(shù)學(xué)院——福州大學(xué)未來膜技術(shù)學(xué)院在福州大學(xué)旗山校區(qū)揭牌成立,標(biāo)志著我國正在逐步補(bǔ)齊高等教育知識(shí)體系的短板。

(圖片來源 pixabay)

在“研”方面,需更加注重應(yīng)用導(dǎo)向。目前,不少企業(yè)缺乏科研能力,難以承擔(dān)科研創(chuàng)新帶來的風(fēng)險(xiǎn),而高校和科研機(jī)構(gòu)仍以發(fā)表論文為主要目標(biāo),較多研究并不面向?qū)嶋H應(yīng)用和解決現(xiàn)實(shí)問題。盡管在“破四唯”政策的推動(dòng)下已有所改進(jìn),但科研成果的實(shí)際轉(zhuǎn)化仍有較長的路要走。

在“產(chǎn)”方面,擁抱規(guī)范化與智能化。大家對(duì)國產(chǎn)膜產(chǎn)品的常見評(píng)價(jià)是質(zhì)量和性能不夠穩(wěn)定,這很大程度上源于生產(chǎn)過程中缺乏統(tǒng)一的規(guī)范與嚴(yán)格的質(zhì)量控制標(biāo)準(zhǔn)。部分生產(chǎn)企業(yè)在工藝流程上未能嚴(yán)格遵守國際標(biāo)準(zhǔn),導(dǎo)致產(chǎn)品的一致性和可靠性難以保障。此外,自動(dòng)化、智能化生產(chǎn)技術(shù)的應(yīng)用水平相對(duì)較低,導(dǎo)致批次間的產(chǎn)品性能波動(dòng)較大,難以滿足高端應(yīng)用的需求。推動(dòng)膜生產(chǎn)過程的規(guī)范化,加強(qiáng)行業(yè)標(biāo)準(zhǔn)的制定與執(zhí)行,確保從原材料選擇、生產(chǎn)工藝到產(chǎn)品檢測的每個(gè)環(huán)節(jié)都符合高端產(chǎn)品的要求。同時(shí),大力引進(jìn)并推廣智能制造技術(shù),通過自動(dòng)化控制和大數(shù)據(jù)分析優(yōu)化生產(chǎn)流程,提升產(chǎn)品質(zhì)量的穩(wěn)定性和一致性。借助智能化手段,還可以實(shí)現(xiàn)生產(chǎn)過程的實(shí)時(shí)監(jiān)控與調(diào)整,進(jìn)一步提高生產(chǎn)效率并降低成本。

(圖片來源 pixabay)

除了各自補(bǔ)足短板,加強(qiáng)學(xué)、研、產(chǎn)的匹配與融合外,還可以從重視應(yīng)用型研究和開展前瞻性研究兩個(gè)方面入手,助推膜分離技術(shù)蓬勃發(fā)展。

重視應(yīng)用型研究。目前的論文和項(xiàng)目多集中于新型膜材料的開發(fā),試圖在材料方面取得突破,這對(duì)于膜分離技術(shù)的長遠(yuǎn)發(fā)展確實(shí)至關(guān)重要。然而,我們同樣需要在膜分離技術(shù)的應(yīng)用拓展及其優(yōu)化使用上下更大功夫。例如,加強(qiáng)膜組件的開發(fā)、優(yōu)化膜過程、探索膜技術(shù)在更多領(lǐng)域的應(yīng)用等。對(duì)于實(shí)際應(yīng)用而言,這些研究比單純開發(fā)新材料往往能夠帶來更直接、立竿見影的效果。

(圖片來源 pixabay)

開展前瞻性研究。在膜分離的諸多細(xì)分領(lǐng)域,我們當(dāng)前大多處于跟隨者的位置,急需突破“卡脖子”技術(shù)。然而,我們的科研成果在國際上仍缺乏具有引領(lǐng)性和創(chuàng)新性的技術(shù)。如果不能加快開發(fā)出前瞻性的技術(shù),我們將面臨在未來被技術(shù)壁壘制約的風(fēng)險(xiǎn)。我們必須通過跨學(xué)科協(xié)作與原始創(chuàng)新,提出具有顛覆性、全球領(lǐng)先的解決方案,推動(dòng)膜材料、制備工藝和應(yīng)用技術(shù)的重大突破,以打破技術(shù)封鎖,保持在全球競爭中的技術(shù)自主性和話語權(quán)。

官方公眾號(hào)

官方公眾號(hào) 官方小程序

官方小程序